[ad_1]

DuPont vous accompagne du concept à la commercialisation

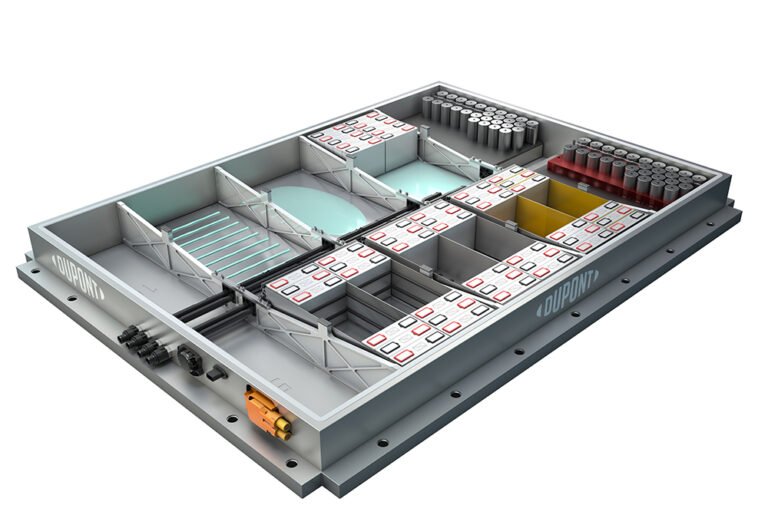

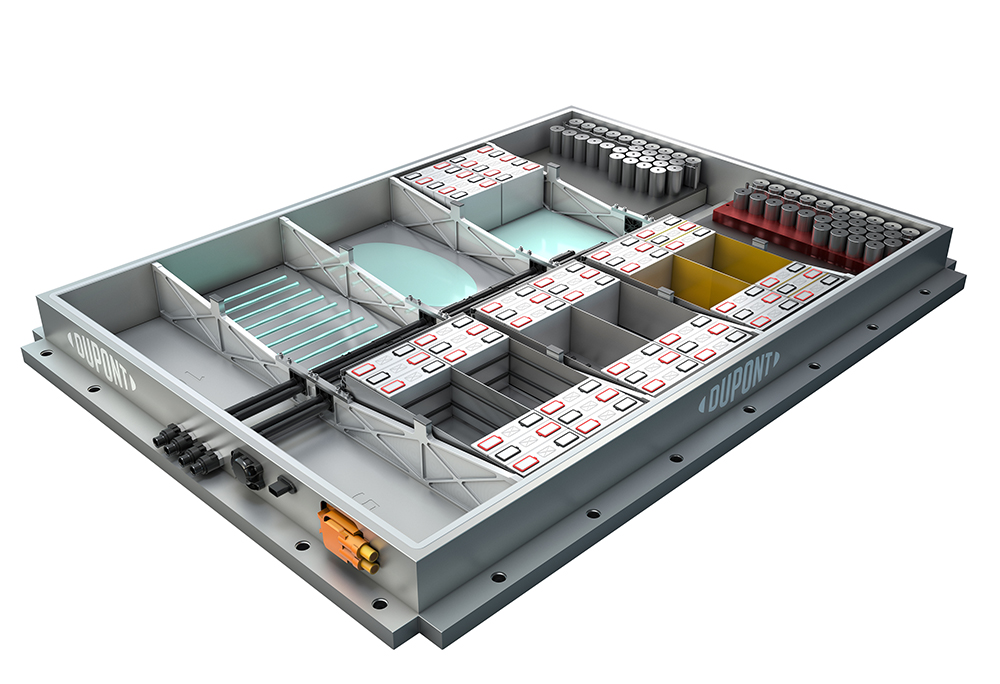

Vous disposez de nombreux choix en matière de fournisseurs et de sélection de matériaux lors de l’assemblage des batteries de véhicules électriques et de la gestion thermique. DuPont se distingue en proposant un large portefeuille de solutions ainsi qu’une R&D, une expertise en développement d’applications, des capacités internes et un service technique qui vous accompagneront de la conception à la commercialisation.

Nous savons ce qui est important pour vous :

- Durabilité

- Sécurité améliorée

- Performance améliorée

- Chargement plus rapide

- Portée plus longue

- Coût optimisé

Jetons un coup d’œil à ces facteurs clés et à ce que les solutions DuPont peuvent faire pour vous.

Durabilité

Ces dernières années, la durabilité est devenue le centre de l’attention du public et est passée du statut de sujet de conformité à celui de générateur de valeur stratégique. De plus en plus, les équipementiers et les fournisseurs de niveau 1 donnent la priorité à la durabilité lors du choix d’un fournisseur. La pression pour respecter les objectifs et les engagements en matière de développement durable n’a jamais été aussi forte – et la chaîne d’approvisionnement doit répondre à ces attentes pour prospérer.

DuPont a créé une mission et une vision qui s’alignent sur les objectifs de l’industrie automobile : agir sur le climat, permettre une économie circulaireet créer des solutions, des composants et des véhicules qui sont plus sûr de par sa conception.

Par exemple, les innovations dans les formulations d’adhésifs permettent de réduire ou d’éliminer les solvants et les plastifiants dangereux grâce à des technologies sans apprêt et sans phtalates.

Les améliorations des processus soutiennent également les objectifs de durabilité. Un exemple de la façon dont DuPont travaille activement pour permettre aux clients de réaliser des économies d’énergie tout en réduisant l’impact environnemental est notre nouvelle technologie de cuisson à large bande BETAMATE™, primée en 2023 R&D 100.

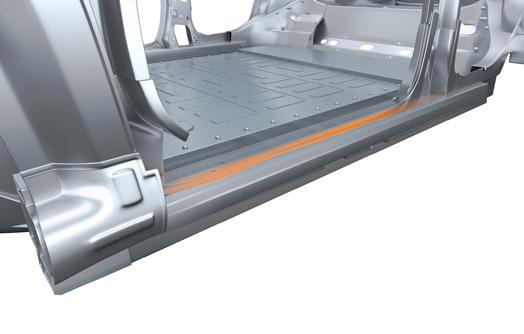

Les adhésifs à large cuisson BETAMATE™ constituent une nouvelle solution permettant une fabrication durable de véhicules électriques de nouvelle génération grâce à une réduction significative de la température du four d’e-coat.

- Cette solution permet d’importantes économies d’énergie tout en liant durablement le soubassement de masse élevée des structures de carrosserie des véhicules électriques dans l’atelier de carrosserie.

- Cette technologie permet un durcissement à des températures plus basses que les adhésifs de pointe actuels, ce qui permet des temps de cycle de four plus courts, ce qui permet aux équipementiers de réduire la température du four de revêtement électronique, ce qui entraîne des économies d’énergie significatives. Les adhésifs structurels à large cuisson de DuPont aident à réduire la consommation d’énergie et les émissions de gaz à effet de serre (GES) lors de la fabrication de la carrosserie des véhicules et contribuent à la réduction du poids des véhicules.

Sécurité améliorée et performances améliorées

L’obtention de l’intégrité structurelle et d’une gestion thermique efficace du bloc-batterie contribue à la fois à une sécurité améliorée et à des performances améliorées.

Les adhésifs structurels BETAMATE™ aident à garantir l’intégrité structurelle des batteries en démontrant leur rigidité, leur durabilité et leurs performances en cas de collision. Les adhésifs sont utilisés pour coller et sceller les boîtiers de batteries et les plaques de refroidissement et présentent une bonne adhérence aux alliages d’aluminium et aux composites. BETAMATE™ offre une sécurité améliorée grâce à sa rigidité, sa résistance et sa durabilité en cas de collision qui protège les composants sensibles, notamment les cellules de la batterie. L’excellente résistance à la corrosion ajoute une durabilité qui améliore les performances grâce à une longue durée de vie. En outre, le matériau offre également des gains d’efficacité qui simplifient le processus de fabrication et raccourcissent les temps de cycle.

La gestion thermique est une autre considération importante avec les batteries EV. La batterie doit fonctionner dans la fenêtre de température optimale de 25°C pendant le fonctionnement et en dessous de 60°C pendant la charge. Un fonctionnement en dehors de cette plage peut fatiguer les batteries. S’il fait trop froid, les performances, l’efficacité et l’autonomie en souffrent. S’il fait trop chaud, la batterie se détériore, ce qui entraîne une durée de vie plus courte et d’éventuels problèmes de sécurité.

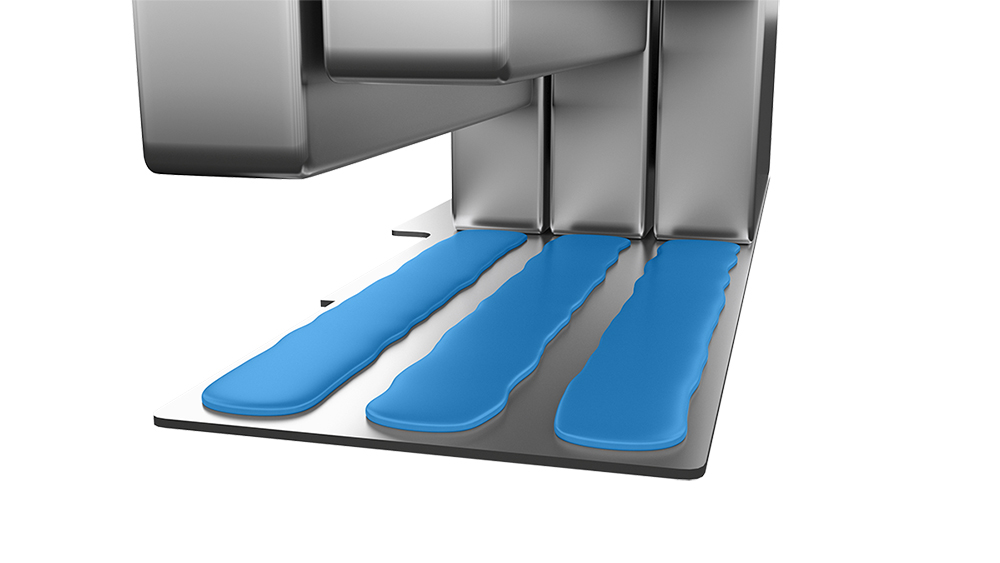

BETATECH™ fournit une interface conductrice thermique entre la plaque de refroidissement et les modules de batterie. Le matériau aide à contrôler la chaleur en maintenant la conductivité thermique sur une large plage de températures de fonctionnement. Il peut être appliqué de manière robotique pour des applications à volume élevé et démontre une faible force d’extraction pour faciliter la réparation, le remplacement ou le recyclage du module de batterie.

Idéalement, dans l’assemblage de batteries, il faut un matériau qui assure à la fois la durabilité et la gestion thermique. Les adhésifs thermoconducteurs BETAFORCE™ TC créent une liaison durable entre les cellules ou modules de batterie individuels tandis que leurs attributs thermoconducteurs aident à évacuer la chaleur de la batterie vers la plaque de refroidissement. Il peut être utilisé pour la liaison thermique de cellule à cellule, de cellule à plaque, de cellule à pack et de ruban à cellule.

Chargement plus rapide et portée plus longue

Le temps nécessaire pour recharger les batteries ainsi que « l’anxiété liée à l’autonomie » concernant la distance que le véhicule peut parcourir entre les recharges comptent parmi les principales préoccupations des propriétaires et des acheteurs potentiels de véhicules électriques.

Les adhésifs thermoconducteurs BETAFORCE™ TC 2800 prennent en charge une charge ultra-rapide de 150 kW et offrent une autonomie de plus de 400 kilomètres. De même, le matériau d’interface thermique BETATECH™ contribue à permettre une gestion efficace de la chaleur, un facteur essentiel pour améliorer et augmenter l’autonomie des véhicules électriques. Les propriétés thermiques des deux matériaux aident la batterie à fonctionner dans la fenêtre optimale de 25°C pendant le fonctionnement et en dessous de 60°C pendant la charge et à gérer de manière homogène la température entre les cellules et leurs unités de refroidissement dans des environnements froids et chauds.

Coût optimisé

La batterie est le composant le plus cher d’un véhicule électrique. La spécification de matériaux pouvant contribuer à optimiser les coûts grâce à la consolidation des pièces, à l’amélioration des processus ou à la réduction du poids sera essentielle pour accélérer la croissance et l’adoption des véhicules électriques par les consommateurs soucieux des coûts.

Les adhésifs structurels BETAMATE™, les adhésifs de liaison multi-matériaux BETAFORCE™ et les adhésifs thermoconducteurs BETAFORCE™ TC contribuent tous à ces paramètres importants d’amélioration des coûts. L’utilisation d’adhésifs réduit considérablement le nombre de composants nécessaires à l’assemblage de la batterie en raison de la réduction ou de l’élimination des attaches mécaniques. Cela réduit également le poids et optimise l’espace d’emballage.

De plus, les formulations à durcissement rapide contribuent à réduire les temps de cycle, la distribution robotisée permet d’améliorer l’efficacité des processus et les larges capacités de cuisson permettent des économies d’énergie, le tout se traduisant par une optimisation des coûts.

Centres d’excellence

À terme, notre objectif est d’accélérer le développement et les tests de nouvelles applications pour les véhicules électriques. Nous disposons d’un long héritage de R&D et de capacités internes et nous l’avons encore amélioré en créant des centres d’excellence dédiés à l’électrification des véhicules. Ces installations de classe mondiale – en Amérique du Nord, en Europe et en Asie – évaluent la fiabilité, les performances, l’optimisation des coûts et les délais de mise sur le marché en utilisant une gamme d’expertise en matière de traitement, de prototypage et de test. Un personnel et des équipements dédiés répondent aux défis spécifiques de l’industrie.

Nos centres d’excellence mondiaux disposent de capacités qui incluent :

- Modélisation 3D/prototypage rapide

- Essais électriques, mécaniques, rhéologiques et thermiques

- Équipement de formulation et de test pour faciliter un processus de développement rapide

- La possibilité d’étendre les tests sur petits échantillons aux tests à l’échelle du module (tests au niveau du système de batterie)

- Mélangeurs pilotes permettant un échantillonnage rapide

Conclusion

La création d’une batterie qui dure toute la durée de vie du véhicule nécessite non seulement des progrès continus dans la technologie des batteries, mais dépend également de la durabilité, de la fiabilité, de l’efficacité et de la sécurité globales du pack. DuPont souhaite collaborer avec ses clients sur leurs défis – grands et petits. Nous sommes prêts à vous accompagner du concept à la commercialisation et vous invitons à développer avec DuPont.

[ad_2]

Source link